Column Detailインサート成形で金属を強化する方法!効果的な組み合わせを徹底解説

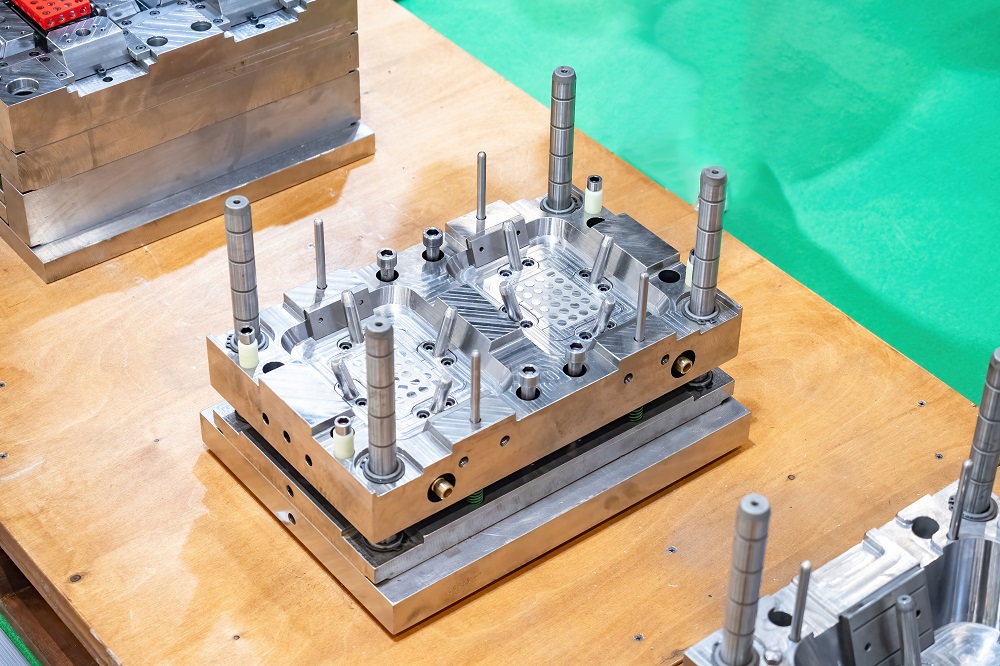

「インサート成形」とは、金属部品に樹脂を射出成形して金属と樹脂を一体化した製品を生み出すことです。通常、「金属部品の準備」、「金型への部品配置」、「樹脂の射出成形」、「冷却・固化」、「成形品の取り出し」という工程で行われます。製品に金属と樹脂の特性を兼ね備えさせ、強度・耐久性・機能性に優れた製品を製造することが「インサート成形による金属強化」です。

効果的な金属と樹脂の組み合わせ

下表のように「金属と樹脂の組み合わせ」によって特徴に違いがでます。

| 金属 | 樹脂 | 主な用途 | 特徴 |

| アルミニウム | ナイロン(PA) | 自動車部品、電子機器筐体 | 軽量、高強度、耐熱性 |

| ステンレス鋼 | ポリプロピレン(PP) | 家電製品、医療機器 | 耐腐食性、化学的安定性 |

| 銅 | ポリカーボネート(PC) | 電気部品、コネクタ | 導電性、透明性、耐衝撃性 |

| チタン | PEEK | 航空宇宙部品、医療インプラント | 高強度、生体適合性、耐熱性 |

金属強化の主なメリット

インサート成形による金属強化のメリットは以下の5点です。

強度と耐久性の向上

接着ではなく一体化なので強度、耐久性が高まります。

複雑形状の実現

設計の自由度が高いため、複雑な形状の部品製造が可能です。

工数削減

金属と樹脂を一体成形するので、その後の組立工程が不要です。それはリードタイムの短縮や人件費・物流費の削減に繋がります。

精度向上

インサート部品は金型への装着位置が決まっているため精度が向上し、品質も安定します。

軽量化

結合部品を使用しないので、軽量化が可能です

応用分野と具体例

インサート成形の主な応用分野と具体例は以下のとおりです。

自動車産業

自動車産業で用いられる部品には優れた耐熱性だけでなく、高温や振動などにも耐えうる強度が求められます。

エンジンマウント:アルミニウム + 強化ナイロン

ドアハンドル:亜鉛ダイカスト + ABS樹脂

電子機器

身の回りにある様々な電子機器の部品には耐久性、耐熱性が必要とされます。

スマートフォンフレーム:マグネシウム合金 + ポリカーボネート

コネクタ:銅合金 + PBT樹脂

医療機器

医療分野では患者の安全と健康が最優先されるため、寸法に狂いのない精度の高い製造が必須です。

手術器具ハンドル:ステンレス鋼 + シリコーン樹脂

歯科インプラント:チタン + PEEK

航空宇宙産業

航空宇宙産業では重量削減と強度向上を両立させることができる素材選択が重要です。

機内装備品:アルミニウム + 難燃性ポリアミド

衛星部品:チタン + 高性能エンジニアリングプラスチック

金属強化の効果を最大化するためのポイント

「インサート成形による金属強化」という目的を達成するには、「適切な材料選択」、「表面処理の最適化」、「設計の最適化」、「成形条件の調整」、「品質管理の徹底」という5つのポイントに注意する必要があります。このポイントの重要度と難易度は以下のとおりです。

| ポイント | 重要度(1-5) | 難易度(1-5) |

| 適切な材料選択 | 5 | 4 |

| 表面処理の最適化 | 4 | 3 |

| 設計の最適化 | 5 | 5 |

| 成形条件の調整 | 4 | 4 |

| 品質管理の徹底 | 5 | 3 |

今後の展望と課題

インサート成形による金属強化はすでに多くの分野で応用されていますが、まだまだ成長が期待される技術です。同時に課題も存在しています。

展望

「新素材の開発と応用」、「AIを活用した最適設計」、「3Dプリンティング技術との融合」は今後の展望として期待される3点です。AI、3Dプリンティングはここ数年で大きく発展しており、インサート成形の進歩を大きく牽引する要素と思われます。

課題

課題として挙げられているのが「異種材料間の接着性向上」、「リサイクル性の向上」です。また、それぞれの熱膨張率には差があることから、クラックやウェルドラインが発生して品質に問題が生じる恐れがあります。「熱膨張係数の差による応力制御」も大きな課題の一つです。

まとめ

インサート成形は軽量化、高強度化、機能性向上といった様々なメリットをもたらす製造技術で、すでに幅広い分野で用いられています。今後の各分野の発展に伴ってニーズが拡大することは間違いなく、インサート成形による金属強化にもさらなる進化が期待されます。この技術を効果的に活用しながら、次のステップへの可能性を探ることが、革新的な製品開発と業界全体の成長への貢献になるはずです。