Column Detail自動車用バスバーを高品質に保つためには?

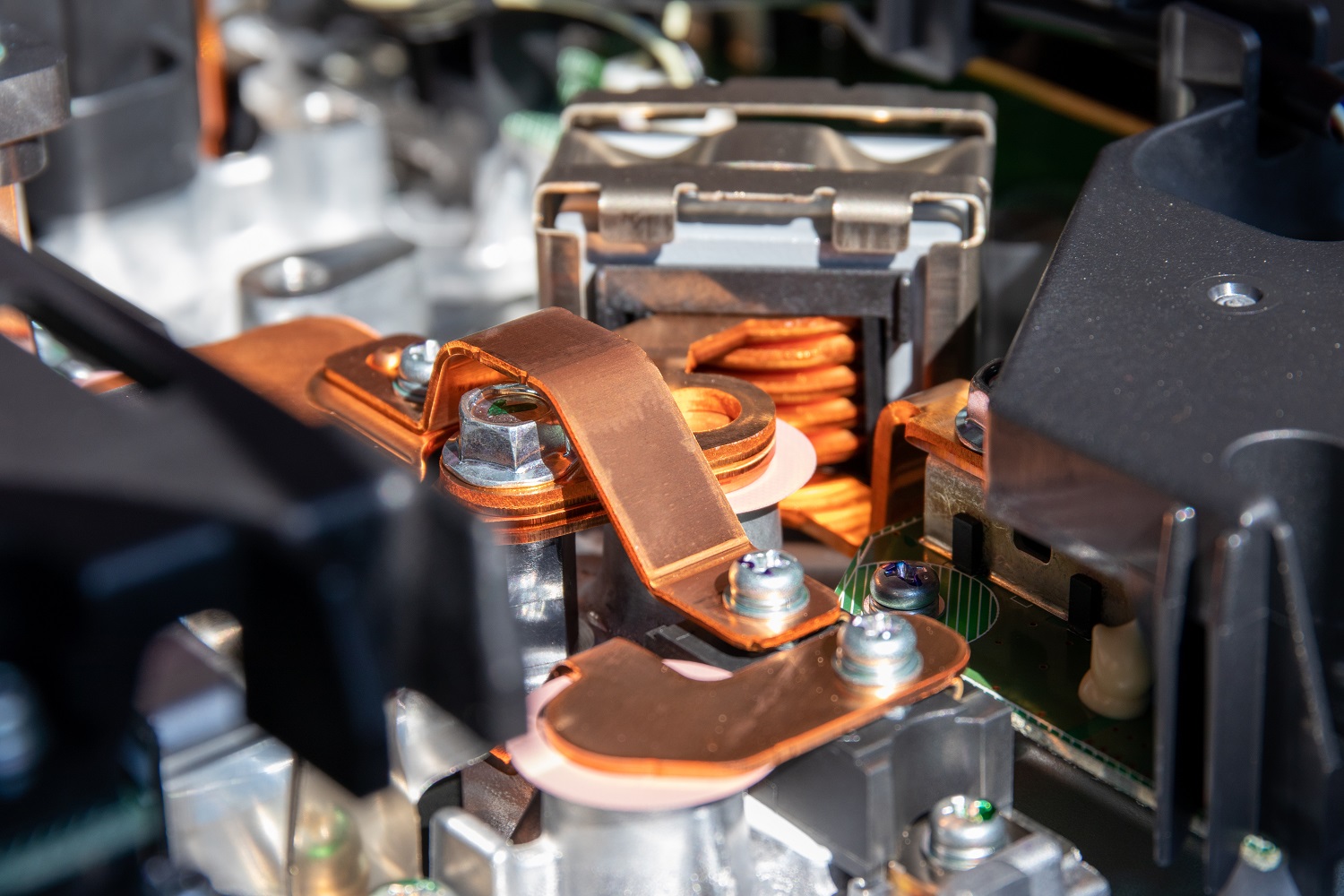

近年注目を浴びているバスバー(ブスバー)。自動車業界のEV化に伴い、配電盤や制御盤だけでなく、バッテリーなどにも広くバスバーは活用されるようになってきました。しかし同時に、バスバーを高品質に保つ技術も必要になってきています。では、そのためにどのような素材や技術が使われているのでしょうか。

高品質バスバーを支える素材

高品質バスバーの基盤となるのは、厳選された素材です。さらに、耐腐食性を持つコーティングやめっき処理により、高温環境や化学物質に対する耐性を向上させることができます。

主要な素材

①タフピッチ銅

- 銅純度:99.90%以上

- 酸素含有量:0.02~0.05%

- 特長:

● 優れた導電性、展延性、加工性、耐食性、耐候性

● 配電盤や化学工業用途に広く使用

● 最も一般的な銅バスバー素材

②無酸素銅

- 銅純度:99.96%以上

- 酸素含有量:0.001%~0.005%

- 特長:

● 優れた導電性、熱伝導性、加工性

● 高熱環境下での使用に適している

● デメリット:流通性が悪い

③アルミニウム

- 特長:

● 軽量化が可能

● コストが低い

● デメリット:銅と比較して導電性や引っ張り強度が劣る

めっき処理の重要性

銅製バスバーは化学変化を起こしやすく、変色や錆びが発生しやすいため、電気抵抗値の上昇を防ぐためにめっき処理が必要です。

①すずめっき

- 特長:柔らかく他の金属となじみやすい

- 用途:軸受け部品や摩耗部品

②電気ニッケルめっき

- 特長:優れた耐食性と硬さ

- 制限:銅素材のみに適用可能

③無電解ニッケルめっき

- 特長:均一な膜厚、絶縁素材にも適用可能

高品質バスバーを実現する技術

バスバーの品質を保つためには、電気的性能だけでなく、強度や柔軟性を考慮した設計と高度な加工技術が必要です。同時に、製作コストを抑えた設計も重要です。

設計と加工技術

①使用条件に即した設計

- 自動車内の温度変化、振動、湿度などを考慮

②高精度加工技術

- レーザーカットや精密プレス加工による高い寸法精度の実現

③絶縁処理

- 高品質絶縁材料の使用

- 均一で適切な厚みの絶縁層形成

- 短絡、漏電、感電防止と電位分離の実現

④接続技術

- 低抵抗で確実な接続の実現

- 高精度接続部品の使用

- 適切な接続方法(圧着接続、溶接など)の選択

- 接続部のクリーニングと酸化防止処理

品質管理と試験

①各種試験の実施

- 耐久試験

- 熱サイクル試験

- 振動試験

- 使用環境を想定したその他の試験

②品質管理プロセス

- 製造過程での定期的な検査

- 欠陥の早期発見と対処

最新の技術動向

バスバーの品質向上に向けた最新の技術動向には以下のようなものがあります。

①新素材の開発

- 高導電性と軽量性を両立する合金材料の研究

②3D設計と製造

- 複雑な形状に対応する3Dプリント技術の活用

③スマートバスバー

- センサー内蔵型バスバーによるリアルタイム状態モニタリング

④環境配慮型製造プロセス

- 省エネルギーで環境負荷の少ない製造方法の開発

自動車用バスバーを高品質に保つためには

高品質のバスバーを実現するためには、以下の要素が重要です。

①適切な素材選択と表面処理

②使用環境を考慮した綿密な設計

③高精度な加工技術の適用

④厳格な品質管理と試験プロセス

⑤最新技術動向の積極的な導入

これらの要素を総合的に考慮し、継続的な改善を行うことで、自動車用バスバーの品質を高く保つことができます。今後も、自動車の電動化や自動運転技術の進化に伴い、より高性能で信頼性の高いバスバーの需要が増加すると予想されます。そのため、素材開発から製造プロセス、品質管理に至るまで、さらなる技術革新が期待されています。

高品質バスバーの製造には、素材、技術、品質管理の各面で高度な専門知識と経験が必要です。アートウインズ・シートメタルでは、最新の技術と厳格な品質管理体制により、お客様のニーズに応じた高品質バスバーの製造を行っています。自動車用バスバーの製造や加工についてのご相談は、ぜひ当社にお問い合わせください。